Utlenianie termiczne LZO

Temperatura, turbulencja i czas: właściwa kombinacja dla redukcji LZO

W tym artykule chcemy wspólnie z Państwem zbadać zjawisko spalania, analizując podstawowe elementy i weryfikując, w jaki sposób wpływają one na ograniczenie emisji LZO.

Postaramy się odpowiedzieć na trzy pytania:

- Co to jest spalanie?

- Jakie elementy są niezbędne, aby osiągnąć całkowite spalanie?

- Jak wpływają one na skuteczność redukcji emisji LZO?

Rozpocznijmy od odpowiedzi na pierwsze pytanie.

Co to jest spalanie?

Spalanie jest reakcją chemiczną, w której paliwo jest utleniane przez czynnik wspomagający (zwykle tlen), co powoduje rozwój promieniowania elektromagnetycznego (w tym świetlnego) i ciepła. Ze względu na ten ostatni aspekt spalanie nazywa się reakcją egzotermiczną.

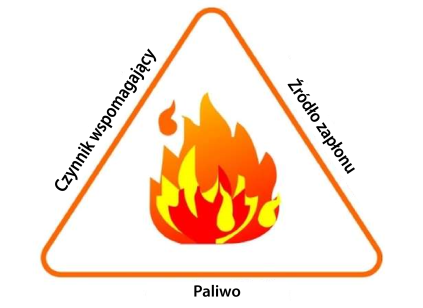

Zjawisko to może być przedstawiane w postaci tzw. „trójkąta ognia”, wskazującego na trzy elementy, które muszą być obecne jednocześnie dla rozwoju spalania:

- paliwo (stałe, płynne, gazowe);

- czynnik wspomagający (powietrze zawierające tlen lub inne substancje uwalniające tlen);

- energia zapłonu (ciepło, temperatura).

W kontekście kontroli zanieczyszczeń spalanie rozumiane jest jako reakcja tlenu z jednym lub większą ilością związków na ogół zawierających węgiel i wodór, a czasami inne atomy, takie jak siarka, azot lub węglowodory fluorowcowane.

Zjawisko to występuje, gdy początkowe wiązania substancji chemicznej na bazie węgla zostają zerwane i wiążą się z tlenem, tworząc zwykle dwutlenek węgla i wodę, podczas gdy z innych obecnych atomów powstaje odpowiedni kwas. Reakcja ta jest reprezentowana przez następujący wzór chemiczny: LZO + O2 → CO2 + H2O + NO2 +HCl +SO2.

Trzy czynniki spalania i redukcja emisji LZO

Kiedy jednak mówimy o redukcji emisji LZO, musimy również wziąć pod uwagę inny aspekt, znany jako „trzy czynniki spalania”. Termin ten jest używany do wskazania trzech elementów, które odgrywają zasadniczą rolę w skuteczności redukcji, a są to: temperatura, turbulencja i czas przebywania.

Zanim przeanalizujemy te trzy czynniki, powinniśmy zrobić mały krok wstecz, aby zrozumieć więcej o dopalaczach i ich roli. Są to maszyny, które wykorzystują zasadę utleniania termicznego (w wysokiej temperaturze), aby doprowadzić do degradacji lotnych związków organicznych obecnych w przepływach powietrza. Dopalacze są wyposażone w komorę spalania, w której szkodliwe zanieczyszczenia są spalane i przekształcane w nieszkodliwe substancje, takie jak dwutlenek węgla (CO2) i para wodna (H2O).

Celem jest zatem jak największe ograniczenie emisji LZO przy jednoczesnym zagwarantowaniu wydajności cieplnej i opłacalności zarządzania systemem. Aby tak się stało, podczas projektowania dopalaczy należy wziąć pod uwagę wszystkie zmienne, które wpływają na skuteczność redukcji emisji. Właśnie w tym momencie w grę wchodzą trzy czynniki, o których wspomnieliśmy powyżej.

Aby zapewnić całkowite spalanie, należy upewnić się, że:

- tlen i zanieczyszczenia pozostają w komorze przez odpowiedni czas i we właściwej temperaturze;

- właściwa ilość tlenu jest odpowiednio mieszana z zanieczyszczeniami w komorze spalania (turbulencja).

Przeanalizujmy wspólnie te trzy ważne elementy!

Czas

Czas przebywania zanieczyszczeń w komorze spalania jest zmienny w zależności od rodzaju LZO. Pod względem ogólnym można powiedzieć, że średni czas wynosi 0,5 – 1 sekundy, jednakże w obecności złożonych węglowodorów zwiększa się on do 2 lub więcej sekund, ponieważ są one trudniejsze do zredukowania.

Temperatura

W tym przypadku mamy na myśli temperaturę obecną wewnątrz komory spalania. Jest to podstawowa zmienna w ograniczaniu emisji LZO, ponieważ:

- w zbyt niskich temperaturach wiązania nie ulegają zerwaniu (a zatem związki nie ulegają rozkładowi);

- w zbyt wysokich temperaturach, przy braku prawidłowych warunków roboczych tworzy się tlenek węgla (CO), który jest niezwykle toksyczny, a zatem szkodliwy zarówno dla ludzi, jak i dla środowiska.

Podobnie jak czas przebywania, na temperaturę wpływa również rodzaj LZO, które mają być poddane uzdatnianiu, ponieważ w zależności od struktury związków ich wiązania mogą ulegać zerwaniu w wysokich lub niskich temperaturach.

Turbulencja

Turbulencja to parametr służący do oceny, jak dobrze wymieszane i w ruchu znajdują się cząsteczki obecne w strumieniu. Podstawowe znaczenie ma stopień turbulencji między tlenem a zanieczyszczeniami, które mają zostać usunięte. Liczba Reynoldsa jest parametrem zazwyczaj określającym turbulencję. W utleniacz jest ona obliczana w następujący sposób:

Re = ((średnica wewnętrzna utleniacz) x (prędkość strumienia) x (gęstość strumienia)) / (lepkość strumienia)

Aby zapewnić całkowitą turbulencję, liczba Reynoldsa musi być większa niż 10 000.

Jak widać, parametry liczby Reynoldsa są również w pewien sposób powiązane ze sobą, a także zależne od temperatury. Prędkość strumienia w wysokich temperaturach ma ogromne znaczenie i zazwyczaj musi być większa tam, gdzie jest to możliwe, niż 6 m/s.

W świetle tego oczywiste jest, że każdy rodzaj zanieczyszczenia wymaga innych uwarunkowań projektowych ze względu na konieczność modyfikacji turbulencji, temperatury i czasu przebywania, aby uzyskać optymalną skuteczność i efektywność redukcji.

Jednak do tych trzech parametrów musimy dodać czwarty czynnik, czyli stężenie tlenu w strumieniu.

Na ogół w komorach spalania tlen jest integralną częścią strumienia i nie trzeba uzupełniać go, aby uzyskać minimalny nadmiar powietrza zwykle stosowany w układach spalania i który wynosi co najmniej 3%. Typowe wartości stężenia tlenu w kominie dla utleniacze wynoszą około 15% lub więcej, w zależności od zastosowania, a zatem w zależności danych i warunków wejściowych.

Na podstawie powyższych informacji łatwo zrozumieć, że wszystkie te czynniki muszą być właściwie zrównoważone, aby uzyskać ich odpowiednią kombinację zdolną do redukcji emisji LZO. Z tego powodu projekty dopalaczy muszą być realizowane przez osoby specjalizujące się w tym sektorze i dysponujące odpowiednią wiedzą w tej dziedzinie.

Nasz personel jest w stanie zaprojektować optymalne rozwiązanie w oparciu o Państwa potrzeby produkcyjne!

Nie wahaj się z nami skontaktować i kontynuuj śledzenie naszego bloga!