Filtry workowe z systemem inertyzacji do oczyszczania oparów

Na czym polega ta praktyka? Jakie są jej zalety? Odkryjmy to razem!

W tym artykule pragniemy omówić bardzo ważną praktykę w naszym sektorze: inertyzację oparów. Ale co to jest za proces i kiedy jest stosowany? Odkryjmy to razem!

Inertyzacja i pola zastosowania

Inertyzacja jest praktyką stosowaną w instalacjach uzdatniania oparów i jest przeprowadzana przy użyciu produktów, które chronią elementy filtrujące przed substancjami kwasowymi i niespalonymi cząstkami.

Zwykle produktem stosowanym w tym procesie jest wodorotlenek wapnia (znany również jako wapno lasowane lub gaszone): związek o wzorze chemicznym Ca(OH)2 pochodzący z suchego uwodnienia tlenku wapnia (zwanego również wapnem lub wapnem palonym).

Wapno gaszone występuje jako biały proszek, który ze względu na swoje właściwości chemiczne jest w stanie zmniejszyć kwasowość dymów i nie tylko (w rzeczywistości jest to produkt szeroko stosowany również w rolnictwie i w innych branżach).

Zastosowanie tej substancji pozwala:

- zmniejszyć przepuszczalność worków: wapno osadzone w szczelinach tkaniny filtrującej zapobiega przenikaniu małych cząstek do wnętrza worka, zwiększając w ten sposób skuteczność filtracji;

- wyeliminować substancje kwasowe: dzięki swoim właściwościom chemicznym wodorotlenek wapnia nadaje się do redukcji zanieczyszczeń kwaśnych (HF, HCl i SO2) obecnych w strumieniu oczyszczanych oparów. Funkcja ta ma fundamentalne znaczenie, ponieważ zapobiega również degradacji rękawów filtrujących;

- chronić elementy filtrujące przed niespalonymi cząstkami: są one cząstkami substancji palnych, które nie zakończyły procesu spalania i pozostają rozproszone w strumieniu gazu, który ma być poddany obróbce. Mają one silną skłonność do agregacji, ale wapno jest w stanie zapobiec temu zjawisku, zmniejszając ryzyko zapłonu i uszkodzenia rękawów i filtra.

Proces inertyzacji oferuje zatem szereg ważnych zalet w eliminowaniu zanieczyszczeń oparami, ale jakie są obszary jego zastosowania? Jak wspomnieliśmy, jest on stosowany do obróbki wysokotemperaturowych oparów, które mogą być na przykład generowane przez instalacje zasilane biomasą (elektrownie, które przekształcają energię chemiczną biomasy w energię cieplną), elektrownie termoelektryczne, spalarnie oraz zakłady przetwarzania odpadów niebezpiecznych i innych niż niebezpieczne.

Wtryskiwanie wapna gaszonego: zasada działania

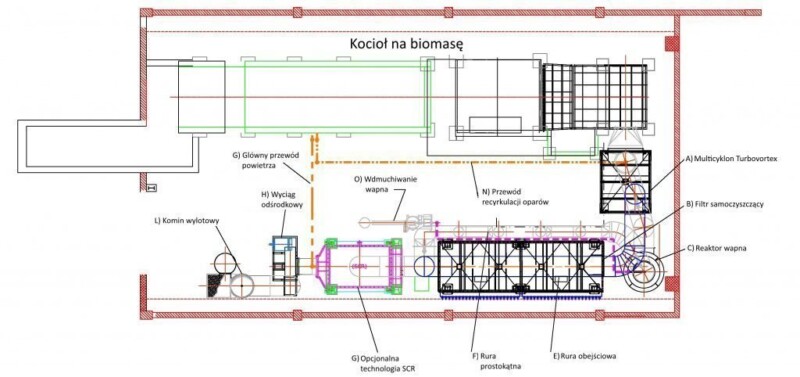

Do tej pory przeanalizowaliśmy ogólną charakterystykę tego procesu (definicja, stosowany produkt i główne zalety), ale w jaki sposób zachodzi inertyzacja oparów? Aby to zrozumieć, przeanalizujmy poniższą ilustrację, która przedstawia typową oczyszczalnię oparów z systemem inertyzacji z wapnem gaszonym.

Jak widzimy, w tym przypadku przepływ oparów jest przenoszony do multicyklon Turbovortex®, który jest odpowiedni jako płuczka wstępna dla gruboziarnistego pyłu znajdującego się w przetwarzanych spalinach. Ten pierwszy etap może jednak nie być konieczny w przypadku niektórych rodzajów instalacji, ponieważ jest on ściśle związany z rodzajem obecnych zanieczyszczeń: w przypadku dużej ilości pyłu multicyklon pozwala na jej zmniejszenie, chroniąc w ten sposób filtr główny przed nadmiernym obciążeniem.

Po zakończeniu pierwszego etapu przepływ oparów przechodzi do reaktora, w którym opary wchodzą w kontakt z wodorotlenkiem wapnia.

Etap ten jest niezwykle ważny, ponieważ w celu umożliwienia ingerencji w kwasowość oparów konieczne jest, aby wapno było dobrze wymieszane i aby istniał odpowiedni czas kontaktu między tymi dwoma elementami.

Jak pokazano na rysunku, reaktor jest z kolei połączony z silosem magazynowym, który poprzez system dozowania dostarcza niezbędną ilość wapna.

Po jednorodnym wymieszaniu oparów z wapnem przepływ jest przenoszony do wnętrza filtra workowego, gdzie cząstki są eliminowane.

Duże instalacje, jak instalacja przedstawiona na ilustracji, są również wyposażone w inne elementy, takie jak:

- system nagrzewania wstępnego: podgrzewa korpus filtra, umożliwiając osiągnięcie bardziej odpowiednich temperatur dla prawidłowej pracy systemu i uniknięcie punktu rosy. Punkt rosy jest uwarunkowany różnymi wewnętrznymi i zewnętrznymi czynnikami termicznymi: jeśli temperatura zbliża się do punktu rosy, w filtrze powstaje kondensacja z ryzykiem spowodowania niedrożności worka i wywołania korozji konstrukcji stalowej;

- izolacja: pozwala izolować termicznie powierzchnie filtra, zapobiegając rozpraszaniu ciepła. W zależności od temperatur roboczych może być wykonana z wełny mineralnej (odpowiedniej do stosowania w temperaturach poniżej 300°C) lub z materiałów ceramicznych (odpornych nawet na bardzo wysokie temperatury);

- orurowanie obejściowe: umożliwia obejście filtra w przypadku konserwacjilub podczas osiągania przez opary właściwej temperatury.

- opcjonalna technologia SCR: (selektywna redukcja katalityczna), w celu ograniczenia NOx, które w zależności od działalności i sektora produkcyjnego mogą być obecne w oparach poddawanych obróbce;

Z drugiej strony, w przypadku mniejszych instalacji, systemy ogrzewania wstępnego zwykle nie są stosowane, dlatego też, gdy system jest uruchamiany, worki zostają pokryte wapnem, aby zmniejszyć ich przepuszczalność, i stosowane są rury obejściowe, aby umożliwić zwiększenie temperatury oparów i ich przeniesienie do wnętrza filtra w temperaturze zwykle wyższej niż 150/160°C i niższej niż 230°C.

Worki filtrujące: stosowane materiały i temperatury

Gdy filtr workowy jest zaprojektowany do pracy w wysokich temperaturach, bardzo ważne jest, aby wybrać worki filtrujące najodpowiedniejsze dla rodzaju procesu i temperatury roboczej. W poniższej tabeli przedstawiamy asortyment podstawowych worków dla wysokich temperatur:

| TYP | WAGA | TEMPERATURA |

| Worek z igłowanym filcem z siarczku polifenylu na nośniku z polifenylosulfidu | 550 g/m2 | Maks. 150° ze szczytami 160° |

| Worek z igłowanym filcem z siarczku polifenylu na nośniku z PTFE | 550 g/m2 | Maks. 160° ze szczytami 180° |

| Worek z włókna szklanego z mikroporowatą membraną | 750 g/m2 | 250° ze szczytami 260° |

| Worek z igłowanym filcem z PTFE na nośniku z PTFE | 750 g/m2 | 250° ze szczytami 260° |

Skontaktuj się z Tecnosida aby otrzymywać spersonalizowane porady i obserwuj nasz blog celem uzyskania najnowszych aktualizacji!